Contacts:钟先生

Email:121740864@qq.com

Phone:138-1293-0229

ADD:江苏昆山开发区前进东路579号

在现代工业生产中,效率和精度是衡量设备性能的重要指标。特别是在线缆加工领域,传统的手动或半自动绞线切线方式已经无法满足高效、高精度的生产需求。因此,设计一种自动绞线切线装置显得尤为重要。本文将详细介绍一种自动绞线切线装置的设计方案,该方案集成了数字自动化技术,旨在提高生产效率,降低劳动强度,并减少材料浪费。

随着工业自动化水平的不断提高,线缆加工行业对生产设备的要求也日益增加。传统的绞线切线设备存在操作复杂、效率低下、精度不高等问题,严重影响了生产线的整体效率。为此,我们提出了一种自动绞线切线装置的设计方案,旨在通过技术创新,实现绞线切线的全自动化,提高生产效率和产品质量。

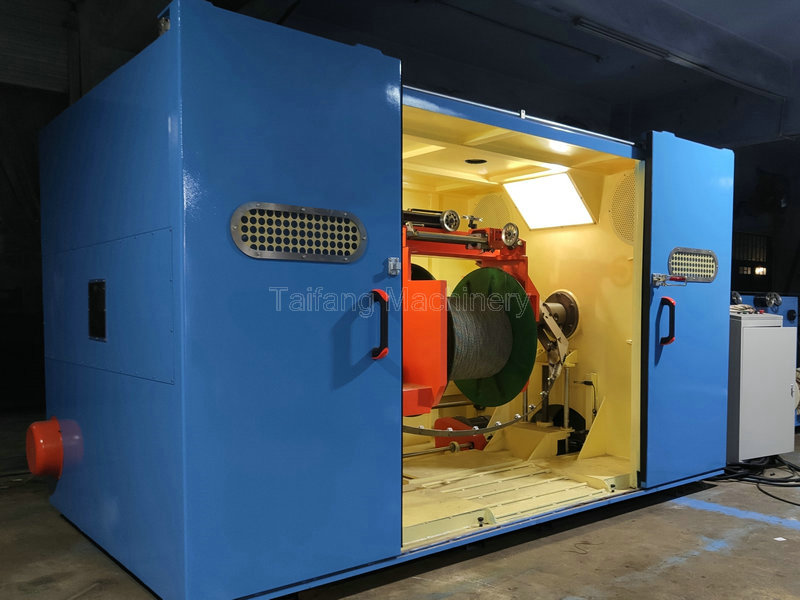

本设计的自动绞线切线装置主要由送线系统、绞线系统、切线系统和控制系统四大部分组成。整个装置采用模块化设计,各系统之间相对独立,通过控制系统进行统一调度和管理。

送线系统是自动绞线切线装置的基础部分,其主要功能是将线材有序地送入绞线系统。送线系统通常包括线盘、送线轮、导向装置等组成部分。

线盘:用于存放待加工的线材,通常位于装置的顶部或侧面,便于线材的装入和更换。

送线轮:通过旋转将线材从线盘中拉出,并送入导向装置。送线轮的表面通常设有防滑纹路,以增加与线材的摩擦力,防止打滑。

导向装置:包括多个导向轮和导向槽,用于引导线材顺利进入绞线系统。导向装置的设计应确保线材在输送过程中不发生扭曲或缠绕。

绞线系统是自动绞线切线装置的核心部分,其主要功能是对送入的线材进行绞合。绞线系统通常由绞线轮、绞线模具、张力控制装置等组成。

绞线轮:是绞线系统的主要执行部件,通过旋转将多根线材绞合在一起。绞线轮的表面通常设有绞线槽,以增加绞合时的摩擦力。

绞线模具:用于定型绞合后的线材,确保其截面形状和尺寸符合要求。绞线模具的设计应根据不同线材的特性进行调整。

张力控制装置:用于调节绞线过程中的张力,防止线材过紧或过松。张力控制装置通常采用闭环控制系统,通过传感器实时监测张力变化,并通过调整送线速度或绞线速度来保持稳定。

切线系统是自动绞线切线装置的关键部分,其主要功能是将绞合后的线材切断成所需长度。切线系统通常由切刀、夹具、定位装置等组成。

切刀:用于切断线材,通常采用高硬度材料制成,以确保切断面整齐平滑。切刀的设计应便于更换和调整。

夹具:用于固定线材,防止在切断过程中发生移动。夹具通常采用气动或液压驱动,以快速准确地固定线材。

定位装置:用于确定切断位置,确保每段线材的长度一致。定位装置通常采用光电传感器或机械挡块进行定位。

控制系统是自动绞线切线装置的大脑,其主要功能是对整个装置进行统一调度和管理。控制系统通常由可编程逻辑控制器(PLC)、触摸屏、传感器等组成。

可编程逻辑控制器(PLC):是控制系统的核心部分,用于接收传感器信号,并根据预设程序控制各系统的动作。

触摸屏:作为人机界面,用于设置参数、监控生产过程和显示报警信息。触摸屏的设计应简洁直观,便于操作人员使用。

传感器:用于检测线材的位置、长度、张力等参数,并将这些信息传输给PLC进行处理。传感器的选择应根据实际需求进行,确保检测的准确性和可靠性。

本设计的自动绞线切线装置具有以下技术优势和创新点:

全自动化:通过送线系统、绞线系统、切线系统和控制系统的协同工作,实现了绞线切线的全自动化,大大提高了生产效率。

高精度:通过精确的控制系统和先进的传感器技术,确保了绞合和切割的高精度,提高了产品质量。

智能化:通过触摸屏进行参数设置和生产过程监控,使操作更加简便直观;同时具备故障自诊断功能能及时预警潜在问题。

节能环保:优化结构设计并采用节能型电机及控制策略降低能耗;封闭式结构减少粉尘噪音污染改善工作环境。

适应性强:模块化设计便于维护升级换代;可根据不同规格线材调整更换绞线轮模具等组件满足多样化生产需求。

随着科技的进步和工业自动化水平的不断提高自动绞线切线装置将在更多领域得到广泛应用成为线缆加工行业不可或缺的重要设备之一。未来我们将继续优化产品设计提升性能拓展应用场景为推动我国线缆加工行业的可持续发展贡献力量。